三维焊接平台跟普通铸铁平台的区别

铸铁平台高密度造型型砂的基本特点是:黏土含量高,水分低,煤粉的加入量也较低。因此,在配砂时应把握好以下几点。

①铸铁平台黏土含量和含泥量。黏土含量高的型砂,随比压升强度也提高,通常膨润土控制在7~10。型砂中黏土和死黏土之和相当于含泥量,含泥量一般控制在12~16。含泥量太高或太低均会影响型砂的各项性能指标。

②水分。铸铁平台消失模铸件制造型砂中的水分是决定黏土的塑性和黏结力的主要因素。水分太高时,易引起黏土黏结力恶化,铸铁平台型砂的流动性下降,得不到均匀的铸型密度。水分太低时,型砂不易混匀,型砂强度低,脆性大,起模性差,易使铸件产生粘砂问题。一般水分应控制在比得到湿压强度峰值时的水分高出10~20。

铸铁平台黏土干型需要经过烘干,因此干型砂的湿强度可以稍低一些,含水量可以稍高一些,以达到较高的干强度。铸铁平台干砂型主要靠涂料保证铸件表面质量,故对原砂化学成分和耐火度要求不很高。因为需要烘干,所以铸铁平台砂型表面可以涂刷水基涂料,这样也就可以采用粒度较粗的原砂,型砂中可不加煤粉等抗粘砂附加物,以使型铸铁平台砂有较高的透气性,防止检验平台产生冲砂、气孔等问题。

铸铁平台制造用干型砂主要用于单件或小批生产中、大型铸件。铸铁平台干型砂和干砂型的质量都比较容易控制,但需要专门的烘干设备,生产周期长,生产效率低,铸铁平台尺寸精度较低,因此干型砂正逐渐被树脂自硬砂所代替。

原砂粒度。铸铁平台高密度造型时砂型密度较高,浇注时膨胀大,因此原砂粒度不宜过分集中,铸铁平台原砂颗粒呈圆形或多角形,一般选择三筛砂或四筛砂。煤粉。一般煤粉含量控制在5.5以下。铸件厚薄不同,砂铁比不同,铸铁平台煤粉补加量也不同,一般控制在0.3~1.0之间(铸件越厚,或者砂铁比越低,则型砂的温度越高,铸铁平台煤粉失效比越大,故煤粉补加量应取高值;反之则应取低值)。

铸铁平台一次收缩、体积膨胀和二次收缩的大小并非确定,而是在很大范围内变化。直接实用铸铁平台冒口利用全部共晶膨胀以补偿铸铁平台的二次收缩,冒口补缩液态收缩,铸铁平台液态收缩结束或共晶膨胀开始,冒口补缩结束,利用膨胀压力,铸铁平台早期形成内压铸型弹性扩张,二次收缩时内压逐渐降低避免铸铁平台内部出现问题(压力冒口),冶金质量影响:铸铁平台的一次收缩、共晶膨胀和二次收缩的大小,进而对缩孔、铸铁平台涨大变形和缩松的倾向产生影响,而这一影响通常以铸铁平台石墨球的数量反应的。

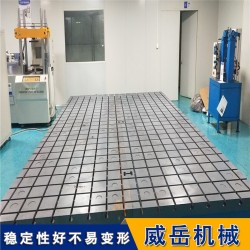

铸铁平台的材质:强度铸铁HT200-300,工作面硬度为HB170-240,经过两次人工处理(人工退火600度-700度和自然时效2-3年)使该产品的精度稳定,耐磨性能好。

威岳机械谢女士15350773479

铸铁平台 大型焊接装配平板 检验测量平台 威岳